╩└Įń╩ūŚl╣żśI(y©©)4.0Ė▀ą¦ļŖ│ž╔·«a(ch©Żn)ŠĆ(xi©żn)š²╩Į═Č«a(ch©Żn)

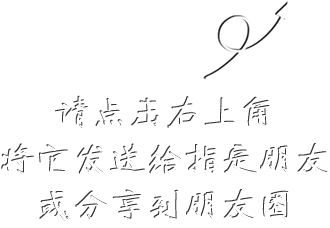

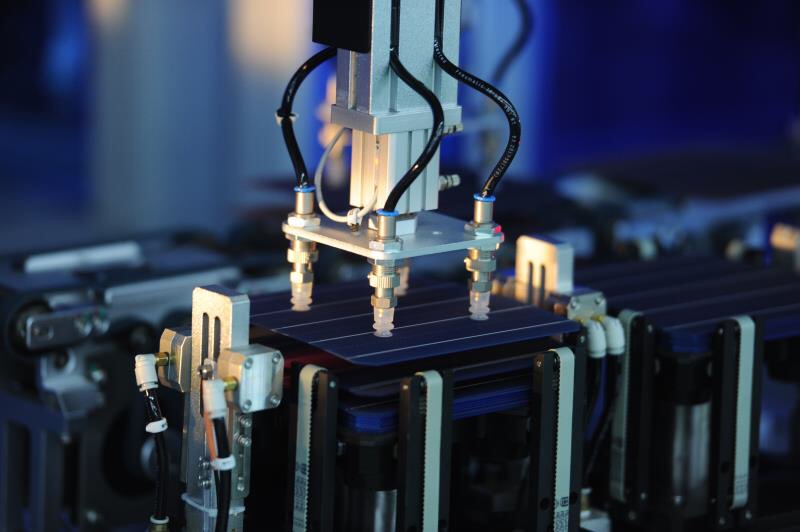

ĪĪĪĪę╗ų¦ų¦╠ž╩ŌĄ─ÖC(j©®)ąĄ▒█ėąą“ō]╬ĶŻ¼ę╗éĆ(g©©)éĆ(g©©)ņ`Ū╔Ą─ÖC(j©®)Ų„╚╦äė(d©░ng)ū„ŗ╣╩ņŻ¼ę╗▌v▌v¤o(w©▓)╚╦±{±éĄ─IGVųŪ─▄ąĪ▄ć(ch©ź)═∙üĒ(l©ói)┤®╦¾Ż¼12Śl╚½ĘŌķ]Ą─ųŪ─▄ųŲįņĖ▀ą¦╠½Ļ¢(y©óng)─▄ļŖ│žŲ¼ūįäė(d©░ng)╗»╔·«a(ch©Żn)ŠĆ(xi©żn)Ė▀╦┘▀\(y©┤n)▐D(zhu©Żn)Ż¼ę╗ēKēKå╬Š¦╣ĶŲ¼į┌Įø(j©®ng)▀^(gu©░)ųŲĮqĪóöU(ku©░)╔óĪó┐╠╬gĪó═╦╗ĪóÕā─żĪóĮzŠW(w©Żng)ėĪ╦óĪó£y(c©©)įćĘų▀xĄ╚Ų▀Ą└Š½├▄╣żą“║¾Ī░╗»╔ĒĪ▒×ķę╗ÅłÅłŠ½├└Ą─ļŖ│žŲ¼ĪŻ┘╝┤¾Ą─▄ć(ch©ź)ķg┐š¤o(w©▓)ę╗╚╦Ż¼š¹éĆ(g©©)ļŖ│žųŲįņŁh(hu©ón)╣Ø(ji©”)╚½▓┐ė╔Ė▀

ĪĪĪĪę╗ų¦ų¦╠ž╩ŌĄ─ÖC(j©®)ąĄ▒█ėąą“ō]╬ĶŻ¼ę╗éĆ(g©©)éĆ(g©©)ņ`Ū╔Ą─ÖC(j©®)Ų„╚╦äė(d©░ng)ū„ŗ╣╩ņŻ¼ę╗▌v▌v¤o(w©▓)╚╦±{±éĄ─IGVųŪ─▄ąĪ▄ć(ch©ź)═∙üĒ(l©ói)┤®╦¾Ż¼12Śl╚½ĘŌķ]Ą─ųŪ─▄ųŲįņĖ▀ą¦╠½Ļ¢(y©óng)─▄ļŖ│žŲ¼ūįäė(d©░ng)╗»╔·«a(ch©Żn)ŠĆ(xi©żn)Ė▀╦┘▀\(y©┤n)▐D(zhu©Żn)Ż¼ę╗ēKēKå╬Š¦╣ĶŲ¼į┌Įø(j©®ng)▀^(gu©░)ųŲĮqĪóöU(ku©░)╔óĪó┐╠╬gĪó═╦╗ĪóÕā─żĪóĮzŠW(w©Żng)ėĪ╦óĪó£y(c©©)įćĘų▀xĄ╚Ų▀Ą└Š½├▄╣żą“║¾Ī░╗»╔ĒĪ▒×ķę╗ÅłÅłŠ½├└Ą─ļŖ│žŲ¼ĪŻ┘╝┤¾Ą─▄ć(ch©ź)ķg┐š¤o(w©▓)ę╗╚╦Ż¼š¹éĆ(g©©)ļŖ│žųŲįņŁh(hu©ón)╣Ø(ji©”)╚½▓┐ė╔Ė▀Č╚ųŪ─▄╗»Īóūįäė(d©░ng)╗»╔·«a(ch©Żn)įO(sh©©)éõ═Ļ│╔ĪŻ

ĪĪĪĪ9į┬20╚šŻ¼╩└Įń╩ūŚl╣żśI(y©©)4.0Ė▀ą¦ļŖ│ž╔·«a(ch©Żn)ŠĆ(xi©żn)į┌═©═■╠½Ļ¢(y©óng)─▄│╔Č╝╔·«a(ch©Żn)╗∙Ąž│╔╣”Į©│╔═Č«a(ch©Żn)ĪŻėøš▀ū▀▀M(j©¼n)═©═■╠½Ļ¢(y©óng)─▄Ż©│╔Č╝Ż®ėąŽ▐╣½╦ŠS2▄ć(ch©ź)ķgŻ¼╠Įīż▀@ū∙Ī░│¼╝ē(j©¬)╣żÅS(ch©Żng)Ī▒Ą─Ī░ųŪįņĪ▒„╚┴”ĪŻ

ĪĪĪĪ┤“įņ│╔Č╝Ī░ųŪ─▄ųŲįņĪ▒śė░Õ╣ż│╠

ĪĪĪĪ▀@ū∙├┐╠ņ─▄╔·«a(ch©Żn)│¼▀^(gu©░)135╚f(w©żn)Ų¼Ė▀ą¦ļŖ│žŲ¼Ą─ųŪ─▄ųŲįņĪ░│¼╝ē(j©¬)╣żÅS(ch©Żng)Ī▒Ż¼▓╔ė├┴╦ųŪ─▄į┌ŠĆ(xi©żn)╩Įūįäė(d©░ng)╗»╔·«a(ch©Żn)įO(sh©©)éõŻ¼▓┘ū„╚╦åTį┌ŲõųąāHū„×ķ╔·«a(ch©Żn)▀^(gu©░)│╠Ą─▒O(ji©Īn)╣▄š▀Ż¼ų╗▀M(j©¼n)ąą╔┘┴┐▌oų·ū„śI(y©©)ęį╝░æ¬(y©®ng)╝▒╣żū„╠Ä└ĒŻ¼Į^┤¾▓┐Ęų╣żū„į┌╚½ųŪ─▄¤o(w©▓)╚╦╔·«a(ch©Żn)ŠĆ(xi©żn)╔Ž═Ļ│╔ĪŻ├┐Åł?zh©¬)½Ļ?y©óng)─▄ļŖ│žŲ¼Č╝ę¬Įø(j©®ng)▀^(gu©░)ČÓĄ└Š½├▄╣żą“Ż¼Č°š¹éĆ(g©©)╔·«a(ch©Żn)▀^(gu©░)│╠¤o(w©▓)╚╦╗»Īó╚½ĘŌķ]Ż¼╚½▓┐ė╔Ė▀Č╚ųŪ─▄╗»Īóūįäė(d©░ng)╗»╔·«a(ch©Żn)įO(sh©©)éõüĒ(l©ói)╠Ä└ĒĪŻ┼cé„Įy(t©»ng)Ą─╠½Ļ¢(y©óng)─▄ļŖ│žŲ¼«a(ch©Żn)ŠĆ(xi©żn)ŽÓ▒╚Ż¼═¼Ą╚«a(ch©Żn)─▄Ą─Ī░═©═■ųŪ─▄ųŲįņĪ▒╔·«a(ch©Żn)ŠĆ(xi©żn)Ż¼─▄╩╣ė├╣ż£p╔┘40%Ż¼─▄į┤Ž¹║─ĮĄĄ═30%Ż¼╔·«a(ch©Żn)ą¦┬╩╠ß╔²25%Ż¼įō▄ć(ch©ź)ķg╔·«a(ch©Żn)Ą─╠½Ļ¢(y©óng)─▄ļŖ│žŲ¼░▓čbæ¬(y©®ng)ė├║¾Ż¼═©▀^(gu©░)╣ŌĘ³░l(f©Ī)ļŖŻ¼├┐─Ļ╠ß╣®Ą─ŪÕØŹ─▄į┤┐╔╣Ø(ji©”)╝sś╦(bi©Īo)£╩(zh©│n)├║╝s660000揯¼£p╔┘Č■č§╗»╠╝┼┼Ę┼╝s2060000揯¼Č■č§╗»┴“╝s62000ćŹĪŻ

ĪĪĪĪĪ░╬ęéā▀xė├Ą─įSČÓįO(sh©©)éõį┌╚½Ū“▀Ć╩Ū╩ū┤╬═Čė├ĪŻ╚ńĖ„╣żą“Ą─į┌ŠĆ(xi©żn)Öz£y(c©©)įO(sh©©)éõŻ¼į┌╔·«a(ch©Żn)▀^(gu©░)│╠ųą«ö(d©Īng)ł÷(ch©Żng)Š═┐╔ęį░l(f©Ī)¼F(xi©żn)å¢(w©©n)Ņ}Ż¼▀M(j©¼n)ąą╣ż╦ć╝mŲ½Īó╣▄┐žĪŻĪ▒═©═■╠½Ļ¢(y©óng)─▄Ż©║ŽĘ╩Īó│╔Č╝Ż®ėąŽ▐╣½╦ŠČŁ╩┬ķL(zh©Żng)ųxęŃ▒Ē╩ŠŻ¼įōĒŚ(xi©żng)─┐Ą─š²╩Į═Č«a(ch©Żn)Ż¼ś╦(bi©Īo)ųŠų°ųąć°(gu©«)Ą─╠½Ļ¢(y©óng)─▄Ė▀ą¦Š¦╣ĶļŖ│žųŲįņķ_(k©Īi)╩╝▓Į╚ļųŪ─▄ųŲįņĢr(sh©¬)┤·Ż¼×ķ╚½ąąśI(y©©)śõ(sh©┤)┴ó┴╦Ī░ųąć°(gu©«)ųŪ─▄ųŲįņĪ▒Ą─ĄõĘČĪŻ

ĪĪĪĪ7éĆ(g©©)į┬Į©│╔ į┘äō(chu©żng)╣ŌĘ³ąąśI(y©©)╚½Ū“Ī░ą┬╦┘Č╚Ī▒

ĪĪĪĪ═©═■╠½Ļ¢(y©óng)─▄Ż©│╔Č╝Ż®ėąŽ▐╣½╦ŠS2▄ć(ch©ź)ķg┐é├µĘe│¼▀^(gu©░)28000ŲĮĘĮ├ūŻ¼ŽÓ«ö(d©Īng)ė┌Į³70éĆ(g©©)╗@Ū“ł÷(ch©Żng)Ą─┤¾ąĪŻ¼┤¾┴┐╚½ą┬ūįäė(d©░ng)╗»ĪóųŪ─▄╗»╔·«a(ch©Żn)įO(sh©©)éõĄ─ę²╚ļŻ¼ę▓×ķ▀@ū∙Ī░│¼╝ē(j©¬)╣żÅS(ch©Żng)Ī▒Į©įO(sh©©)ĦüĒ(l©ói)▓╗╔┘ą┬Ą─╠¶æ(zh©żn)ĪŻ├µ┼R╣żŲ┌ŠoĪó╚╬äš(w©┤)ųžĪóļyČ╚┤¾Ą╚ŪķørŻ¼ĒŚ(xi©żng)─┐Į©įO(sh©©)╚╦åT╝ė░Ó╝ė³c(di©Żn)Ż¼ÅŖ(qi©óng)╗»▓┐ķT(m©”n)ģf(xi©”)ū„Ż¼Ą╣┼┼╣żŲ┌Ż¼Å─2017─Ļ2į┬18╚šķ_(k©Īi)╣żĄĮ9į┬20╚šĮ©│╔═Č«a(ch©Żn)Ż¼āHė├┴╦Č╠Č╠7éĆ(g©©)į┬Ą─Ģr(sh©¬)ķgŻ¼äō(chu©żng)įņ┴╦╚½Ū“╣ŌĘ³ąąśI(y©©)Ą─ą┬╝o(j©¼)õøĪŻ

ĪĪĪĪō■(j©┤)ŽżŻ¼Å─2016─Ļ6į┬30╚šŻ¼═©═■╠½Ļ¢(y©óng)─▄│╔Č╝╔·«a(ch©Żn)╗∙Ąžę╗Ų┌1GWļŖ│žĒŚ(xi©żng)─┐?j©®)Hė├Ģr(sh©¬)7éĆ(g©©)į┬▒ŃĮ©│╔═Č«a(ch©Żn)ĪŻĮ±─Ļ2į┬18╚šŻ¼═©═■╠½Ļ¢(y©óng)─▄ļp┴„Č■Ų┌2GWŠ¦╣ĶļŖ│žĒŚ(xi©żng)─┐ķ_(k©Īi)╣żŻ¼ų┴9į┬20╚šĒŚ(xi©żng)─┐š²╩Į═Č«a(ch©Żn)Ż¼▓╗āH╚½├µę²▀M(j©¼n)┴╦ųŪ─▄ųŲįņįO(sh©©)éõŻ¼Č°ŪęŲõ«a(ch©Żn)─▄ęÄ(gu©®)─Ż║═╣ż│╠┴┐Č╝ĘŁ┴╦ę╗Ę¼Ż¼╦∙ė├Ģr(sh©¬)ķgę▓āH×ķ7éĆ(g©©)į┬Ż¼į┘┤╬╦óą┬┴╦Ī░═©═■╦┘Č╚Ī▒ĪóĪ░│╔Č╝╦┘Č╚Ī▒ĪóĪ░╚½Ū“╦┘Č╚Ī▒ĪŻ

ĪĪĪĪ▀@ū∙Ī░│¼╝ē(j©¬)╣żÅS(ch©Żng)Ī▒Ą─│╔╣”Į©│╔═Č«a(ch©Żn)Ż¼╩Ū═©═■╠½Ļ¢(y©óng)─▄╣½╦ŠĮ³4─Ļ░l(f©Ī)š╣│╔┐ā(j©®)Ą─ę╗éĆ(g©©)┐sė░ĪŻūį2013─Ļ═©═■Ūą╚ļ╠½Ļ¢(y©óng)─▄ļŖ│žŲ¼ŅI(l©½ng)ė“ęįüĒ(l©ói)Ż¼═©═■╠½Ļ¢(y©óng)─▄╣½╦ŠÅ─┴Ńķ_(k©Īi)╩╝Ż¼Šo┘N╩ął÷(ch©Żng)ąĶŪ¾Ż¼▓╗öÓÅŖ(qi©óng)╗»╔·«a(ch©Żn)╣▄└ĒŻ¼ĘeśO═Ų▀M(j©¼n)¼F(xi©żn)┤·╗»ĪóŠ½╝Ü(x©¼)╗»╣▄└ĒŻ¼│╔×ķ╣ŌĘ³ąąśI(y©©)ĀÄ(zh©źng)ŽÓīW(xu©”)┴Ģ(x©¬)Ą─ś╦(bi©Īo)ŚUŲ¾śI(y©©)ĪŻæ{ĮĶū┐įĮĄ─«a(ch©Żn)ŲĘ┘|(zh©¼)┴┐Ż¼╣½╦Š▀B└m(x©┤)ā╔─Ļ½@Ą├╚½Ū“Ū░╬Õ┤¾ĮM╝■ÅS(ch©Żng)ļŖ│ž├ŌÖz║═ūŅ╝čļŖ│ž╣®æ¬(y©®ng)╔╠ĪŻĮžų┴2017─Ļ8į┬ĄūŻ¼═©═■╠½Ļ¢(y©óng)─▄īŹ(sh©¬)¼F(xi©żn)┴╦▀B└m(x©┤)35éĆ(g©©)į┬│ų└m(x©┤)ė»└¹Ż¼▀B└m(x©┤)35éĆ(g©©)į┬ķ_(k©Īi)╣ż┬╩│¼▀^(gu©░)100%Ż¼▀B└m(x©┤)35éĆ(g©©)į┬ØM(m©Żn)«a(ch©Żn)ØM(m©Żn)õN(xi©Īo)ĪŻ

ĪĪĪĪĮ©įO(sh©©)╚½Ū“ūŅ┤¾ŪÕØŹ─▄į┤╔·«a(ch©Żn)╗∙Ąž

ĪĪĪĪ├µī”(du©¼)╚½Ū“╣ŌĘ³╩ął÷(ch©Żng)Ėé(j©¼ng)ĀÄ(zh©źng)Ą─ą┬ą╬ä▌(sh©¼)Īóą┬ÖC(j©®)ė÷Īóą┬╠¶æ(zh©żn)Ż¼2016─ĻĄūŻ¼═©═■╠ß│÷ŠG╔½─▄į┤Ī░2020ļp╩«ėŗ(j©¼)äØĪ▒Ż¼╝┤į┌2020─ĻīŹ(sh©¬)¼F(xi©żn)10GWŠ¦╣ĶļŖ│ž«a(ch©Żn)─▄Ż¼▓óį┌2020─Ļåóäė(d©░ng)Ą┌Č■éĆ(g©©)10GWŠ¦╣ĶļŖ│žĒŚ(xi©żng)─┐Ż¼▓ó│╔×ķ╚½Ū“ūŅ┤¾ĪóūŅŠ▀Ėé(j©¼ng)ĀÄ(zh©źng)┴”║═ė░Ēæ┴”Ą─╠½Ļ¢(y©óng)─▄ļŖ│ž╔·«a(ch©Żn)Ų¾śI(y©©)ĪŻ9į┬20╚š═©═■╠½Ļ¢(y©óng)─▄ļp┴„Č■Ų┌2GWļŖ│žĒŚ(xi©żng)─┐═Č«a(ch©Żn)║¾Ż¼═©═■╠½Ļ¢(y©óng)─▄╣½╦Š«a(ch©Żn)─▄ęÄ(gu©®)─Żīó▀_(d©ó)ĄĮĮ³6GWĪŻ

ĪĪĪĪĖ∙ō■(j©┤)ųąć°(gu©«)╣ŌĘ³ąąśI(y©©)ģf(xi©”)Ģ■(hu©¼)╣½▓╝Ą─2017─Ļ╔Ž░ļ─ĻĮy(t©»ng)ėŗ(j©¼)öĄ(sh©┤)ō■(j©┤)’@╩ŠŻ¼═©═■╠½Ļ¢(y©óng)─▄Ą─ā×(y©Łu)ä▌(sh©¼)’@ų°Ż║ę╗╩Ū│╔▒ŠūŅĄ═ĪŻ═©═■╠½Ļ¢(y©óng)─▄ļŖ│žŁh(hu©ón)╣Ø(ji©”)ĘŪ╣Ķ│╔▒Šäō(chu©żng)ąąśI(y©©)ūŅĄ═Ż¼āH×ķųąć°(gu©«)╣ŌĘ³ąąśI(y©©)ģf(xi©”)Ģ■(hu©¼)╣½▓╝Ą─ļŖ│žŁh(hu©ón)╣Ø(ji©”)ŲĮŠ∙ĘŪ╣Ķ│╔▒ŠĄ─60%Ż╗Č■╩Ū«a(ch©Żn)─▄└¹ė├┬╩ūŅĖ▀ĪŻąąśI(y©©)«a(ch©Żn)─▄└¹ė├┬╩ŲĮŠ∙ų╗ėą80%Ż¼═©═■╠½Ļ¢(y©óng)─▄«a(ch©Żn)─▄└¹ė├┬╩│¼▀^(gu©░)110%Ż¼▀h(yu©Żn)│¼ąąśI(y©©)ŲĮŠ∙╦«ŲĮŻ╗╚²╩Ūė»└¹─▄┴”ūŅÅŖ(qi©óng)ĪŻąąśI(y©©)ŲĮŠ∙├½└¹┬╩ų╗ėą10%Ż¼═©═■╠½Ļ¢(y©óng)─▄├½└¹┬╩×ķ17.28%Ż¼▀h(yu©Żn)│¼ąąśI(y©©)ŲĮŠ∙╦«ŲĮĪŻ═¼Ģr(sh©¬)Ż¼Å─╣½ķ_(k©Īi)┐╔▓ķįā(x©▓n)ļŖ│žŲ¼śI(y©©)äš(w©┤)å╬¬Ü(d©▓)┼¹┬Č╔Ž╩ą╣½╦ŠųąŻ¼═©═■╠½Ļ¢(y©óng)─▄Ą─ė»└¹─▄┴”╬╗ė┌Ą┌ę╗╬╗ĪŻ

ĪĪĪĪ─┐Ū░Ż¼į┌═©═■╠½Ļ¢(y©óng)─▄Ż©│╔Č╝Ż®ėąŽ▐╣½╦Šų▄▀ģŻ¼ęčŠ█╝»┴╦┤¾┴┐ą┬─▄į┤«a(ch©Żn)śI(y©©)µ£╔ŽŽ┬ė╬Ų¾śI(y©©)ĒŚ(xi©żng)─┐ĪŻū„×ķ│╔Č╝Ī░ųŪ─▄ųŲįņĪ▒śė░Õ╣ż│╠Ż¼═©═■╠½Ļ¢(y©óng)─▄╣½╦Š╚²Ų┌ĒŚ(xi©żng)─┐īóį┌2-3─Ļā╚(n©©i)═Č«a(ch©Żn)Ż¼▓óėŗ(j©¼)äØĦäė(d©░ng)╣ŌĘ³╔ŽŽ┬ė╬«a(ch©Żn)śI(y©©)ą╬│╔╣ŌĘ³«a(ch©Żn)śI(y©©)╝»╚║Ż¼┤“įņėąÖC(j©®)╚┌║ŽĪó┴╝ąį裣h(hu©ón)Ą─«a(ch©Żn)śI(y©©)╔·æB(t©żi)µ£╔·æB(t©żi)╚”Ż¼ī├Ģr(sh©¬)Ż¼═©═■╠½Ļ¢(y©óng)─▄│╔Č╝╔·«a(ch©Żn)╗∙Ąžīó│╔×ķ╚½Ū“ūŅ┤¾Ą─ŪÕØŹ─▄į┤«a(ch©Żn)ŲĘ╔·«a(ch©Żn)ųŲįņ╗∙ĄžĪŻ═©═■╠½Ļ¢(y©óng)─▄╣½╦Šę▓īóĖ³║├Ąž░l(f©Ī)ō]╩ŠĘČĦäė(d©░ng)ū„ė├Ż¼╝ė┐ņ═Ų▀M(j©¼n)╦─┤©╩Ī╣ŌĘ³«a(ch©Żn)śI(y©©)╝»╚║╩Į░l(f©Ī)š╣Ż¼ųžą┬▓╝Šų╦─┤©ŪÕØŹ─▄į┤«a(ch©Żn)śI(y©©)Ż¼īŹ(sh©¬)¼F(xi©żn)«a(ch©Żn)śI(y©©)╔²╝ē(j©¬)Ż¼īó╦─┤©║═│╔Č╝Į©įO(sh©©)│╔×ķć°(gu©«)╝ę╝ē(j©¬)ŪÕØŹ─▄į┤╩ŠĘČģ^(q©▒)ė“Ż¼Å─Č°ėą┴”Ąž═Ųäė(d©░ng)╬ęć°(gu©«)Įø(j©®ng)Ø·(j©¼)░l(f©Ī)š╣ĘĮ╩ĮĄ─ŠG╔½▐D(zhu©Żn)ą═ĪŻ

ą┬┬ä▒│Š░Ż║

ĪĪĪĪ╣żśI(y©©)4.0

ĪĪĪĪĪ░╣żśI(y©©)4.0Ī▒Ą─Ė┼─ŅūŅ│§╩Ūė╔Ą┬ć°(gu©«)š■Ė«į┌2013─Ļ4į┬Ą─ØhųZ═■╣żśI(y©©)▓®ė[Ģ■(hu©¼)╔Žš²╩Į╠ß│÷Ż¼▓ó╔Ž╔²×ķć°(gu©«)╝ęæ(zh©żn)┬įĪŻįōĒŚ(xi©żng)─┐ė╔Ą┬ć°(gu©«)┬ō(li©ón)░ŅĮ╠ė²Šų╝░蹊┐▓┐║═┬ō(li©ón)░ŅĮø(j©®ng)Ø·(j©¼)╝╝ąg(sh©┤)▓┐┬ō(li©ón)║Ž┘Yų·Ż¼į┌Ą┬ć°(gu©«)╣ż│╠į║ĪóĖźä┌Č„╗¶Ę“ģf(xi©”)Ģ■(hu©¼)Īó╬„ķT(m©”n)ūė╣½╦ŠĄ╚Ą┬ć°(gu©«)īW(xu©”)ąg(sh©┤)Įń║═«a(ch©Żn)śI(y©©)ĮńĄ─Į©ūh║══Ųäė(d©░ng)Ž┬ą╬│╔Ż¼═Č┘YŅA(y©┤)ėŗ(j©¼)▀_(d©ó)2ā|ÜWį¬ĪŻ

ĪĪĪĪĪ░╣żśI(y©©)4.0Ī▒ų╝į┌╚½├µ╠ß╔²ųŲįņśI(y©©)Ą─ųŪ─▄╗»╦«ŲĮŻ¼═©▀^(gu©░)ŠW(w©Żng)Įj(lu©░)╗»Īóą┼Žó╗»Īó┤¾öĄ(sh©┤)ō■(j©┤)Īó¼F(xi©żn)┤·╬’┬ō(li©ón)ŠW(w©Żng)║═╔·«a(ch©Żn)ūįäė(d©░ng)╗»Ą╚╝╝ąg(sh©┤)╩ųČ╬╦∙Į©┴óĄ─ųŪ╗█╣żÅS(ch©Żng)╝░ŽÓĻP(gu©Īn)ŽĄĮy(t©»ng)Ż¼īŹ(sh©¬)¼F(xi©żn)Å─«a(ch©Żn)ŲĘĄ─╔·«a(ch©Żn)ųŲįņĄĮĮKČ╦╣®æ¬(y©®ng)Ą╚╔╠śI(y©©)╝░ār(ji©ż)ųĄ┴„│╠Ą─ųŪ─▄╗»┼céĆ(g©©)ąį╗»ĪŻūįĖ┼─Ņ╠ß│÷ų«║¾Ż¼Ī░╣żśI(y©©)4.0Ī▒čĖ╦┘Ž»ŠĒ╚½Ū“Ż¼│²Ą┬ć°(gu©«)═ŌŻ¼ųąĪó├└Īó╚šęį╝░ÜW├╦Ą╚╩└Įńų„ę¬Įø(j©®ng)Ø·(j©¼)¾wŠ∙īóĪ░╣żśI(y©©)4.0Ī▒ęĢ×ķīŹ(sh©¬)¼F(xi©żn)ųŲįņśI(y©©)ą┬ę╗▌åųŪ─▄╗»╔²╝ē(j©¬)Ą─ųžę¬┼e┤ļŻ¼╚½Ū“Ė„┤¾ų¬├¹Ų¾śI(y©©)ę▓ęčĮø(j©®ng)ķ_(k©Īi)╩╝ĮĶų·┤╦┤╬╝╝ąg(sh©┤)Ė’├³Ą─ÖC(j©®)ė÷╝ė╦┘▐D(zhu©Żn)ą═╔²╝ē(j©¬)ĪŻ

ĪĪĪĪ┴óūŃć°(gu©«)ļH╣żśI(y©©)ųŲįņśI(y©©)Ą─ūāĖ’┤¾ä▌(sh©¼)Ż¼2015─Ļ3į┬5╚šŻ¼└Ņ┐╦ÅŖ(qi©óng)┐é└Ēį┌╚½ć°(gu©«)ā╔Ģ■(hu©¼)╔Žū„ĪČš■Ė«╣żū„ł¾(b©żo)ĖµĪĘĢr(sh©¬)╩ū┤╬╠ß│÷┴╦Ī░ųąć°(gu©«)ųŲįņ2025Ī▒Ą─║Ļ┤¾ėŗ(j©¼)äØŻ¼ū÷│÷╚½├µ╠ß╔²ųąć°(gu©«)ųŲįņśI(y©©)░l(f©Ī)š╣┘|(zh©¼)┴┐║═╦«ŲĮŻ¼īŹ(sh©¬)¼F(xi©żn)ųŲįņÅŖ(qi©óng)ć°(gu©«)Ą─ųž┤¾æ(zh©żn)┬į▓┐╩ĪŻĪ░ųąć°(gu©«)ųŲįņ2025Ī▒╠ß│÷Ż¼łį(ji©Īn)│ųĪ░äō(chu©żng)ą┬“ī(q©▒)äė(d©░ng)Īó┘|(zh©¼)┴┐×ķŽ╚ĪóŠG╔½░l(f©Ī)š╣ĪóĮY(ji©”)śŗ(g©░u)ā×(y©Łu)╗»Īó╚╦▓┼×ķ▒ŠĪ▒Ą─╗∙▒ŠĘĮßśŻ╗łį(ji©Īn)│ųĪ░╩ął÷(ch©Żng)ų„ī¦(d©Żo)Īóš■Ė«ę²ī¦(d©Żo)Ż╗┴óūŃ«ö(d©Īng)Ū░Īóų°č█ķL(zh©Żng)▀h(yu©Żn)Ż╗š¹¾w═Ų▀M(j©¼n)Īóųž³c(di©Żn)═╗ŲŲŻ╗ūįų„░l(f©Ī)š╣Īóķ_(k©Īi)Ę┼║Žū„Ī▒Ą─╗∙▒ŠįŁätŻ¼ų┬┴”īŹ(sh©¬)¼F(xi©żn)ųŲįņÅŖ(qi©óng)ć°(gu©«)Ą─æ(zh©żn)┬į─┐ś╦(bi©Īo)ĪŻ

ū„š▀Ż║ üĒ(l©ói)į┤Ż║╠½Ļ¢(y©óng)─▄░l(f©Ī)ļŖŠW(w©Żng) ž¤(z©”)╚╬ŠÄ▌ŗŻ║wutongyufg

╠½Ļ¢(y©óng)─▄░l(f©Ī)ļŖŠW(w©Żng)|www.baolechen.com ░µÖÓ(qu©ón)╦∙ėą